Das Funktionsprinzip des Schrittmotors :

Genau wie Syncron- und Asyncronmotoren besteht auch ein Schrittmotor aus einem

feststehenden Stator und einem darin drehenden Rotor. Das Drehmoment, welches den

Rotor antreibt, entsteht durch unterschiedlich ausgerichtete Magnetfelder in Stator

und Rotor. Der Rotor dreht sich immer so, daß sich der größtmögliche

magnetische Fluß ausbildet. Im Gegensatz zu anderen Motoren befinden sich beim

Schrittmotor nur im Stator Spulen. Die Drehbewegung entsteht also durch gezieltes Ein-

und Ausschalten einzelner Wicklungen. So läßt sich auf einfachste Weise Drehsinn

und Drehzahl des Motors steuern. Um die Position des Rotors zu bestimmen, genügt es,

ausgehend von einer Ausgangslage die Schritte mit bzw. gegen den Uhrzeigersinn zu

zählen und mit dem Schrittwinkel zu multiplizieren.

Beim ersten Schrittmotor, dem Reluktanz-Schrittmotor, besteht der Rotor aus einem

gezahnten Weicheisenkern. Der Reluktanzmotor erfreute sich wegen seines günstigen

Preises lange großer Beliebtheit. Nachteilig ist hingegen das vergleichsweise

geringe Drehmoment. Da der Weicheisenkern selbst keine magnetischen Pole ausbildet, hat

der Reluktanzmotor kein Rastmoment.

Beim Permanentmagnet-Schrittmotor besteht der Rotor aus einem zylindrischen

Permanentmagneten mit radialer Magnetisierung. Daher kann man nur eine begrenzte Zahl

von magnetischen Polen nebeneinander anordnen, was zu einem recht großen Schrittwinkel

führt.

Der Hybrid-Schrittmotor vereint die Vorzüge beider Bauformen. Sein Rotor besteht

aus einem axialen Permanentmagneten, an dessen Enden gezahnte Kappen befestigt sind. Beide

sind um eine halbe Zahnbreite gegeneinander versetzt, so das sich Nord- und Südpole

abwechseln. Hybrid-S.M. sind heute am verbreitetsten und in den unterschiedlichsten

Ausführungen zu bekommen.

Weitere Bauformen sind z.B. der Scheibenmagnet-Schrittmotor, welcher sich vor allem durch hohe Drehzahlen und hohe Leistungsdichte auszeichnet und der Linearmotor. Auf beide will ich hier nicht weiter eingehen.

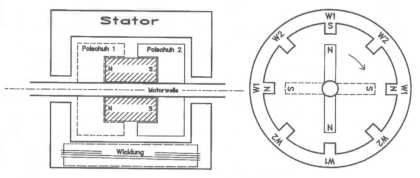

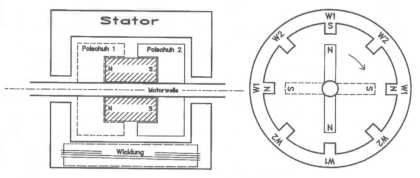

Schnitt durch einen Hybridmotor

|

Die physikalische Schrittauflösung eines Motors hängt von der Anzahl der

einzeln steuerbaren Phasen und von der Anzahl der Polpaare (=Anzahl der Nord- bzw.

Südpol(-zähne) im Rotor) ab. Da eine Erhöhung der Phasenzahl auch den

Schaltungs- und Verdrahtungsaufwand erhöht, legt man die Auflösung des Motors

im wesentlichen über die Polpaarzahl fest. Bezüglich der Phasenzahl sind

2-Phasenmotore am gängigsten, weshalb sich alle folgenden Überlegungen zum

Drehmoment und zur Ansteuerung hierauf beziehen. Erhältich sind außerdem

5-polige Motoren, die besonders für Microschritt geeignet sind, sowie 3-polige

Modelle, die einen Kompromiß zwischen den beiden Varianten bzgl. Laufverhalten

und Hardwareaufwand bilden. 3-polige Motoren erfreuen sich bei den größeren Bauformen offenbar zunehmender Beliebtheit. Für die hier gezeigten Anwendungen sind bisher allerdings keine bezahlbaren integrierten Endstufen zu bekommen.

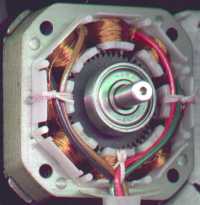

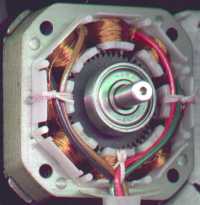

Kleiner Hybridmotor, die Zahnung am Rotor ist deutlich zu erkennen

|

Weiterhin kann man zwei Gruppen von Motoren bzw. Ansteuertechniken unterscheiden:

Unipolare und bipolare Motoren. Unipolare Motoren verfügen

über zwei Spulen mit Mittelabgriff. Sie haben fünf oder sechs Anschlüsse. Mit einem Multimeter läßt sich schnell feststellen, welche Anschlüsse die Mittelabgriffe und welche die Spulenenden sind. Die Ansteuerung erfolgt durch wechselweises Einschalten von jeweils einem Spulenende, so daß immer nur die halbe Spule bestromt ist.

Ein 2-phasiger, bipolarer Motor hat zwei Spulen, manchmal auch zwei Spulenpaare, die durch Umpolen angesteuert werden. Sind zwei Spulenpaare vorhanden (also acht Anschlüsse am Motor), können die Spulenpaare wahlweise parallel oder in Reihe geschaltet werden, woraus sich unterschiedliche (dynamische) Eigenschaften

ergeben. Eine Parallelschaltung führt im allgemeinen zu mehr Drehmoment im oberen Drehzahlbereich, stellt aber auch höhere Anforderungen an den Stromregler. Bipolare Motoren mit 8 Anschlüssen können prinzipiell auch unipolar angesteuert werden, wobei man allerdings einen Teil der Motorperformance verschenkt.